您好!歡迎訪問德爾塔儀器官方網站

gaoshengkeji@163.com

2024 年 6 月 1 日正式實施的 GB42590-2023《民用無人駕駛航空器系統安全要求》,作為我國民用無人機領域首部強制性國家標準,將抗風性能列為保障飛行安全的核心指標之一。在該標準的抗風性試驗體系中,抗風測試風墻并非傳統意義上的實體屏障,而是一種能精準復刻復雜風況的尖端測試設備,其運用邏輯、測試流程與技術原理共同構筑了無人機 “逆風飛行” 的安全底線。

測試設備:無人機抗風試驗風墻

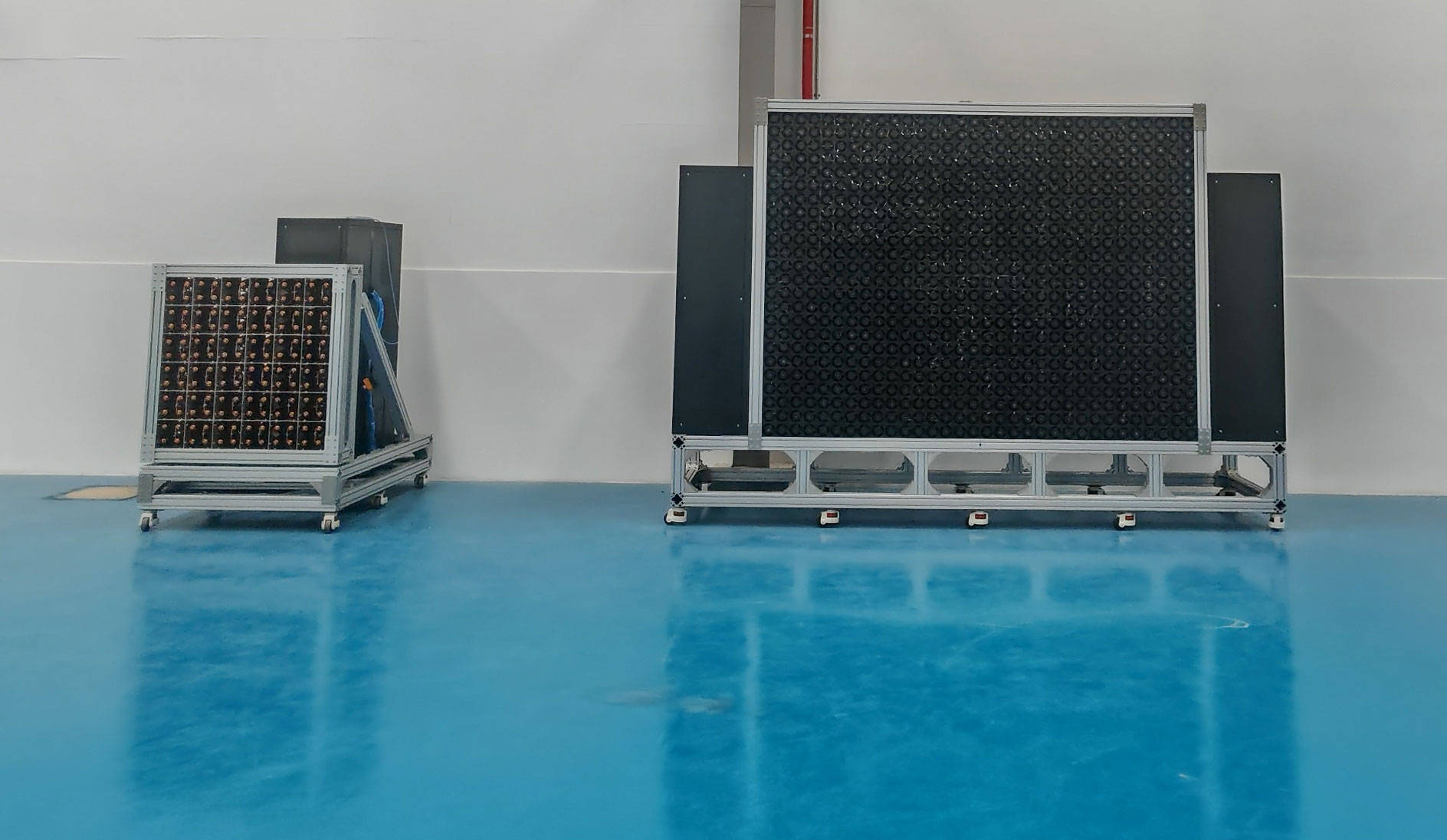

由Delta德爾塔儀器聯合電子科技大學(深圳)高等研究院——深思實驗室團隊、工信部電子五所賽寶低空通航實驗室研發制造的無人機抗風試驗風墻\可移動風場模擬裝置\風墻裝置,正成為解決無人機行業抗風性能測試難題的突破性技術。

無人機風墻測試系統\無人機抗風試驗風墻\可移動風場模擬裝置\風墻裝置

技術原理:人造風場的精準構建邏輯

風墻的核心價值在于將自然界不可控的風況轉化為可量化、可重復的測試環境,其技術原理融合了流體力學、自動控制與傳感監測等多學科技術,實現了從 “自然風” 到 “標準風” 的精準轉換。

風墻的核心結構由三大系統協同構成。氣流發生系統作為 “動力心臟”,通過矩陣式排列的大功率風機陣列提供基礎氣流,一臺典型的工業級風墻可集成 48 個獨立風機模塊,總功率可達數千千瓦,能模擬最高 15 級臺風的極端風速。為解決風機氣流紊亂問題,系統配備多層蜂窩狀整流裝置,可將渦流脈動消除率提升至 90% 以上,確保測試區域氣流均勻度誤差不超過 ±5%,這是保障測試數據準確性的基礎。

風速與風向控制系統則實現了風況的精細化調控。基于閉環控制原理,風速傳感器以 ±0.1m/s 的精度實時監測氣流速度,通過變頻器調節風機轉速,可在 0.5-35m/s 的范圍內實現無級調速,既能模擬 5 級持續風(8.0-10.7m/s)的穩定場域,也能復現陣風場景下 5 秒內風速從 5m/s 飆升至 20m/s 的突變過程。風向調節通過可旋轉導流格柵實現,能在 0°-360° 范圍內任意切換,精準模擬正面風、側風、順風等不同受力工況,甚至可通過多模塊協同生成垂直風切變等復雜氣流形態。

監測與安全系統構成了測試的 “智慧大腦”。該系統整合了超聲波風速儀、六軸加速度傳感器、高清高速相機等設備,可同步捕捉風速變化、無人機姿態偏移、電機轉速波動等多維度數據,采樣頻率高達每秒 200 幀,能精準記錄無人機遭遇陣風時 0.1 秒級的姿態修正過程。同時,內置的過載保護與緊急停機機制,可在無人機姿態偏移超 5° 等危險狀況下立即切斷風源,避免測試事故發生。

與傳統風洞相比,風墻在無人機測試場景中更具優勢:傳統管狀風洞氣流方向固定,僅適用于部件測試;而風墻可形成大面積平面氣流場,風向調節靈活,能更真實模擬無人機在開闊空間中面臨的復雜風環境,尤其適合輕型、小型無人機的整機性能測試。

測試實施:標準框架下的規范化流程

GB42590-2023 明確要求,輕型和小型旋翼類無人駕駛航空器必須通過持續風、陣風等多工況抗風測試方可上市,風墻測試則通過四步閉環流程實現這一要求的落地驗證。

測試預處理階段聚焦基準校準與方案設計。技術人員需將無人機固定于風墻測試區中心,確保其處于標準起飛姿態,同時對風速傳感器、姿態記錄儀等設備進行零誤差校準。根據無人機類型制定差異化測試方案:消費級航拍無人機需涵蓋 5 級持續風(30 分鐘)與 7 級陣風(10 次循環)測試;工業級植保無人機則需追加垂直風切變場景,模擬田間作業時的復雜氣流環境。對于配備降落傘等保護裝置的機型,還需按標準折算等效跌落高度,同步評估強風下的應急處置能力。

風場啟動與運行階段核心是工況復現與實時監測。在持續風測試中,風墻按預設風速穩定輸出氣流,測試人員通過姿態記錄儀監測無人機滾轉角、俯仰角的偏移量,要求懸停狀態下水平位置偏移不超過 0.5 米,姿態波動幅度≤0.3°。陣風測試則更具挑戰性,以抗 6 級風測試為例,系統需在 5 秒內完成風速從 3m/s 到 13.8m/s 的躍升,高速相機全程追蹤飛行軌跡,評估無人機的姿態修正響應速度,合格標準為 0.3 秒內恢復穩定狀態。

數據采集與分析階段實現性能量化評估。測試系統實時傳輸三類核心數據:風場參數(風速、風向、湍流強度)、無人機狀態(位置精度、電機溫度、電池電壓)與控制響應(指令延遲、修正幅度),并自動生成 “風速 - 姿態偏移” 關系曲線。某植保無人機廠商通過該環節發現,風速超過 10m/s 時電池能耗增加 30%,為動力系統散熱設計優化提供了精準依據。

結果判定階段嚴格遵循標準閾值要求。GB42590-2023 雖未直接規定統一抗風等級標準,但明確要求測試結果需滿足 “不發生姿態失控、動力系統過載、航線偏移超標” 三大核心條件。具體而言,合格指標包括電機溫度不超過 80℃、水平定位精度≤2m(RMS)、自動返航落點誤差≤5m(RMS)等。若出現任一指標超標,需返回研發環節優化機身結構或飛控算法,重新進行測試驗證。

場景運用:從實驗室到產業實踐的價值落地

在 GB42590-2023 的強制約束下,風墻測試已從單純的合規驗證工具,演變為貫穿無人機研發、生產、監管全鏈條的核心支撐技術,其運用場景隨產業發展不斷拓展。

在研發優化場景中,風墻成為性能迭代的 “試金石”。消費級無人機廠商通過風墻測試發現,將槳葉梢弦比從 25% 提升至 35% 可使抗風能力提升 1 級,這一發現直接轉化為產品設計標準。工業級無人機領域,廣州南沙的復合型風洞通過風墻模擬珠江新城摩天樓間的復雜氣流,幫助研發者解決了城市物流無人機的風場適應性問題,測試周期較戶外試飛縮短 60%。對于氫燃料電池動力無人機,風墻還可同步模擬高溫、低氣壓環境,驗證極端風況下的燃料供應穩定性。

在生產質檢場景中,風墻構建了出廠合規的 “必經關卡”。按照標準要求,每批次無人機需按 5% 比例抽樣進行風墻測試,重點核查動力系統過載保護與飛控響應一致性。某企業在批量測試中發現,10% 的樣機存在側風狀態下電機轉速波動超標問題,通過追溯生產工藝,定位到 ESC(電子調速器)焊接瑕疵,避免了不合格產品流入市場。可移動風墻設備的出現更打破了場地限制,能在沙漠、山區等野外環境快速搭建,實現 “實驗室標準” 與 “實戰場景” 的無縫銜接。

在監管驗證場景中,風墻為標準實施提供了技術支撐。市場監管部門在無人機質量抽查中,通過風墻復現疑似不合格產品的失效風況,精準判定故障原因。遼寧省 2025 年的抽查結果顯示,抗風測試中暴露的 “姿態控制失效” 問題,多與企業未按標準進行風墻驗證直接相關。工信部電子五所等權威檢測機構已建成標準化風墻測試實驗室,可出具符合 GB42590-2023 要求的法定檢測報告,為市場準入提供依據。

從技術原理到產業實踐,抗風測試風墻在 GB42590-2023 的框架下,實現了無人機抗風性能的 “可測、可評、可優化”。隨著低空經濟的快速發展,風墻技術正朝著更高精度(風速控制 ±0.05m/s)、更全場景(融合溫濕度、沙塵模擬)、更智能化(AI 驅動實時優化)方向演進。這種技術進步與標準要求的協同演進,不僅筑牢了無人機飛行的安全防線,更將為物流配送、應急救援等千行百業的無人機應用提供堅實保障。