您好!歡迎訪問(wèn)德?tīng)査x器官方網(wǎng)站

gaoshengkeji@163.com

1、引言

空調(diào)室外機(jī)主要用于住宅區(qū)域或者公共區(qū)域,而室外機(jī)風(fēng)機(jī)系統(tǒng)中的軸流風(fēng)葉和電機(jī)通過(guò)螺釘固定在電機(jī)支架上,形成一個(gè)組件后,再通過(guò)螺釘鎖緊于底盤(pán)上,電機(jī)支架的結(jié)構(gòu)設(shè)計(jì)是否合理直接關(guān)系到風(fēng)機(jī)噪聲的品質(zhì)。為了有效降低室外機(jī)風(fēng)機(jī)腔的噪聲,電機(jī)支架的設(shè)計(jì)需要從結(jié)構(gòu)形式、加工方式等方面進(jìn)行考慮。

2、室外機(jī)風(fēng)機(jī)腔噪聲源分析

在運(yùn)行期間空調(diào)室外機(jī)的激勵(lì)源包括壓縮機(jī)和電機(jī)風(fēng)葉,并且室外機(jī)在運(yùn)行期間會(huì)產(chǎn)生不同的振動(dòng)和噪聲等問(wèn)題。根據(jù)噪聲源的不同,對(duì)室外機(jī)進(jìn)行分析發(fā)現(xiàn),不僅存在固體間的振動(dòng)傳遞,還存在流體間的噪聲傳播。每個(gè)部件或者組件都可以單獨(dú)發(fā)出噪聲,并且可以通過(guò)諧振疊加來(lái)放大產(chǎn)生的噪聲。諸如前面板、右側(cè)面板和頂蓋的大面積外殼體部件容易被噪聲源激發(fā),以在噪聲輻射下產(chǎn)生噪聲。壓縮機(jī)的振動(dòng)及風(fēng)葉電機(jī)的振動(dòng)會(huì)影響殼體、底盤(pán)和換熱器的振動(dòng)。

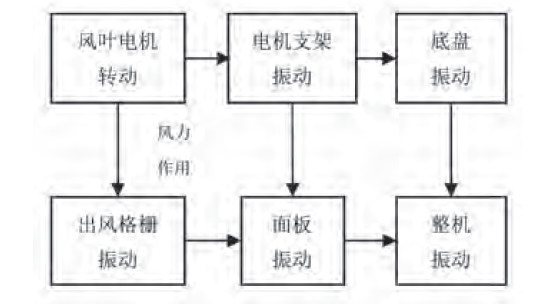

風(fēng)機(jī)系統(tǒng)在固體的傳遞包括以下兩個(gè)路徑,如圖1所示[1]。對(duì)于風(fēng)機(jī)系統(tǒng)的減振和降噪,電機(jī)本身的振動(dòng)和電機(jī)支架的結(jié)構(gòu)設(shè)計(jì)是關(guān)鍵。由于電機(jī)是購(gòu)買(mǎi)部件,輸入材料是不可控制的,可控設(shè)計(jì)主要是電機(jī)支架的設(shè)計(jì)。電機(jī)支架的設(shè)計(jì)受殼體的大小、工藝加工方式和自動(dòng)化等要求所約束,電機(jī)支架的振動(dòng)程度受到支架整體抗彎剛度、鋼材的厚度、加強(qiáng)筋的形式類(lèi)型、高度和電機(jī)的重心的影響。電機(jī)、支架和風(fēng)葉的偏心程度以及電機(jī)與電葉部分質(zhì)量中心距電機(jī)安裝面的距離等因素的影響[2]。

圖1 風(fēng)機(jī)系統(tǒng)噪聲在固體的傳播路徑

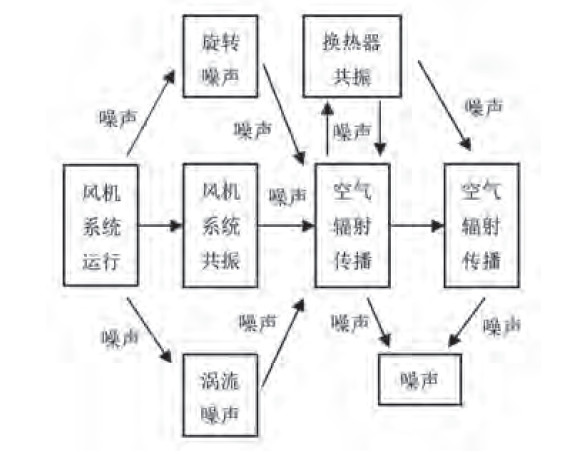

在空調(diào)室外機(jī)風(fēng)機(jī)系統(tǒng)的流體中傳播的噪聲如圖2所示。風(fēng)葉旋轉(zhuǎn)的固有頻率等于或者接近電機(jī)支架的頻率,或者與電機(jī)支架的頻率成倍數(shù),將使風(fēng)機(jī)系統(tǒng)產(chǎn)生共振。在噪聲被放大和放大之后,被輻射到空氣中,這導(dǎo)致室外機(jī)的噪聲增加。當(dāng)電機(jī)支架與換熱器之間搭接時(shí),當(dāng)風(fēng)葉旋轉(zhuǎn)時(shí),其固有旋轉(zhuǎn)頻率等于或成倍于換熱器和冷媒在換熱器銅管中的流動(dòng)頻率時(shí),則會(huì)與冷媒相互影響,共振疊加,從而把產(chǎn)生的噪音加強(qiáng)放大,再向空氣或者其他零部件輻射傳播。

圖2 流體的傳播路徑中的風(fēng)機(jī)系統(tǒng)噪聲

風(fēng)葉周期性地受到出口不均勻的氣流脈動(dòng)從而導(dǎo)致風(fēng)機(jī)系統(tǒng)運(yùn)行產(chǎn)生噪聲[2]。空調(diào)室外機(jī)的旋轉(zhuǎn)噪聲產(chǎn)生的原因主要是軸流風(fēng)葉的重量不均、風(fēng)葉旋轉(zhuǎn)時(shí)葉片上壓力的分布不均和風(fēng)葉旋轉(zhuǎn)時(shí)對(duì)周?chē)鷼怏w及零件的擾動(dòng)等方面。當(dāng)氣體流過(guò)軸流風(fēng)葉片時(shí),在葉片表面上發(fā)生湍流分層、渦流和渦流分離,氣流周期性地沖擊葉片,導(dǎo)致葉片上的壓力不均勻并產(chǎn)生渦流噪聲。

在設(shè)計(jì)電機(jī)支架時(shí),應(yīng)同時(shí)考慮電機(jī)支架的固有頻率,以防止開(kāi)模出來(lái)的樣件與風(fēng)葉、壓縮機(jī)工作的固有頻率及其倍頻發(fā)生耦合,并在運(yùn)行期間發(fā)生共振。當(dāng)電機(jī)支架的固有頻率和風(fēng)機(jī)的諧振頻率等于或接近殼體的頻率或倍頻時(shí),外部單元?dú)んw的諧振會(huì)加劇,從而使空調(diào)運(yùn)行時(shí)的噪聲加大,進(jìn)而影響室外機(jī)的音質(zhì)和音量,降低空調(diào)的體驗(yàn)性。

3、電機(jī)支架的結(jié)構(gòu)設(shè)計(jì)

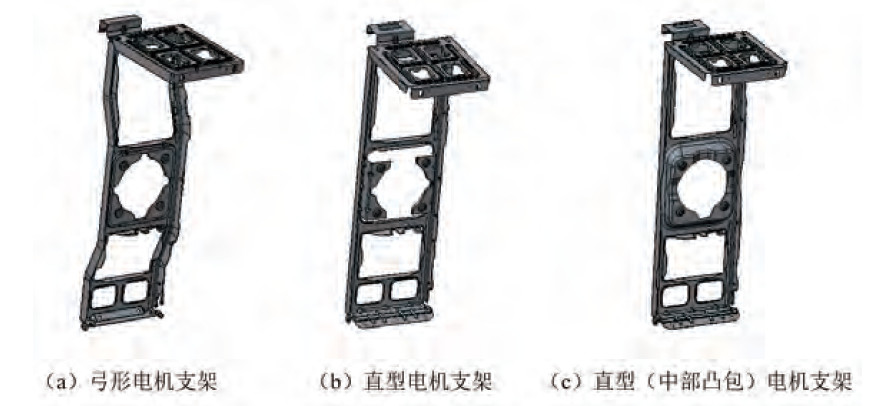

現(xiàn)階段常用的電機(jī)支架種類(lèi)分為直型電機(jī)支架、弓形電機(jī)支架和半截電機(jī)支架等。

3.1 結(jié)構(gòu)形式設(shè)計(jì)

風(fēng)葉、電機(jī)安裝到電機(jī)支架上后其重心是否合適等方面決定了電機(jī)支架的結(jié)構(gòu)形式。理論上風(fēng)葉伸進(jìn)的越多越好,但是伸進(jìn)的距離與風(fēng)量是對(duì)數(shù)之間的關(guān)系,伸進(jìn)距離達(dá)到某數(shù)值后風(fēng)量變化不大,而且風(fēng)葉前緣與格柵有距離要求,風(fēng)葉前緣伸進(jìn)2/3是最合理的。為此設(shè)計(jì)了三款不同的電機(jī)支架的結(jié)構(gòu)形式,如圖3所示。

圖3 三款不同電機(jī)支架結(jié)構(gòu)形式

3.2 翻邊方向設(shè)計(jì)

常見(jiàn)電機(jī)支架為了走線方便,翻邊均是與風(fēng)葉方向相反的,是朝后的,但是這樣會(huì)影響室外機(jī)的風(fēng)量、噪音和功率。為此,在電機(jī)支架設(shè)計(jì)時(shí)為能夠降低噪音和功率,翻邊設(shè)計(jì)為與風(fēng)葉方向相同,是朝前的。試驗(yàn)數(shù)據(jù)如表1:在同轉(zhuǎn)速下,電機(jī)支架翻邊朝后的噪音、功率高于翻邊朝前,噪音高1dB左右,功率高0.6w左右;在同轉(zhuǎn)速下,電機(jī)支架翻邊朝后風(fēng)量低于翻邊朝前,減少量約為26m3/h。

3.3 CAE仿真分析

為保證電機(jī)支架設(shè)計(jì)的合理性,分別對(duì)以上方案進(jìn)行模態(tài)、約束模態(tài)振型和模擬實(shí)際工作形變對(duì)比。

3.3.1 模態(tài)和約束模態(tài)對(duì)比

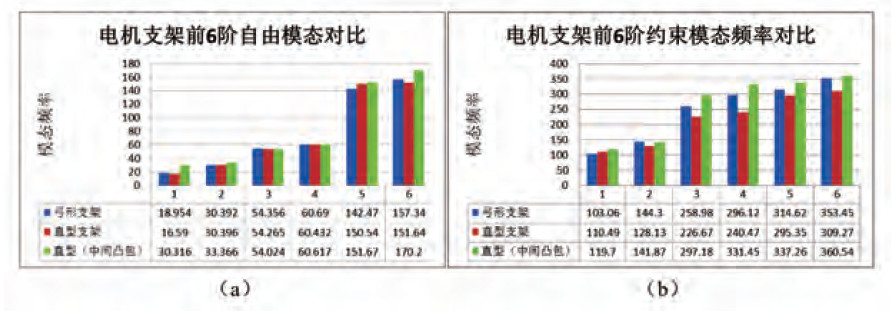

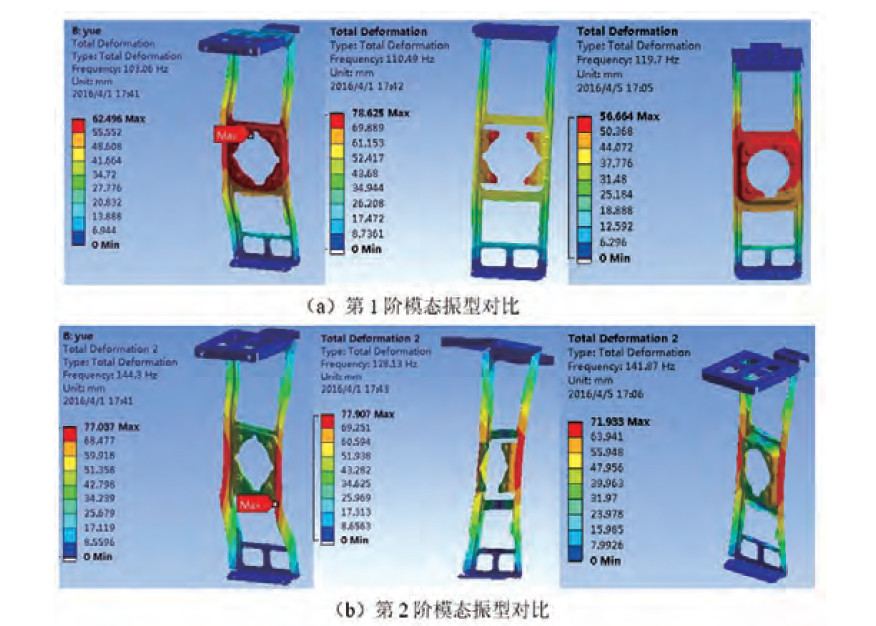

電機(jī)支架前6階自由模態(tài)與約束模態(tài)的對(duì)比見(jiàn)圖4;第1階模態(tài)振型對(duì)比與第2階模態(tài)振型對(duì)比見(jiàn)圖5。

圖4 電機(jī)支架前6階模態(tài)和約束模態(tài)頻率對(duì)比

圖5 模態(tài)陣型對(duì)比

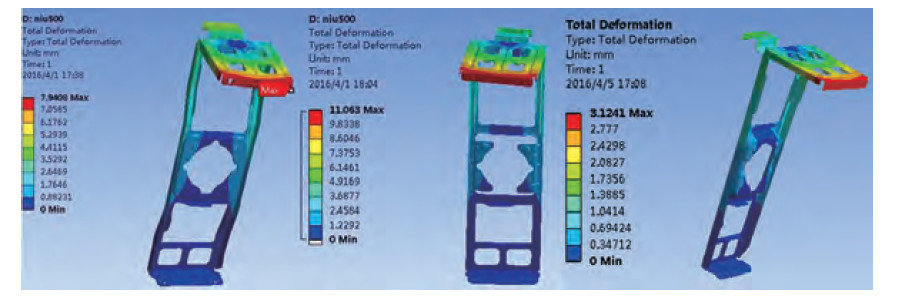

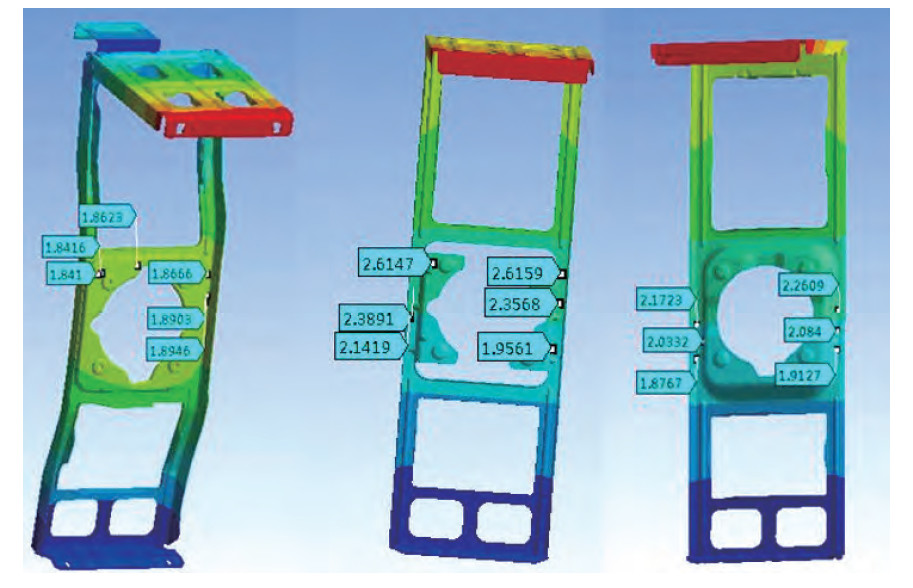

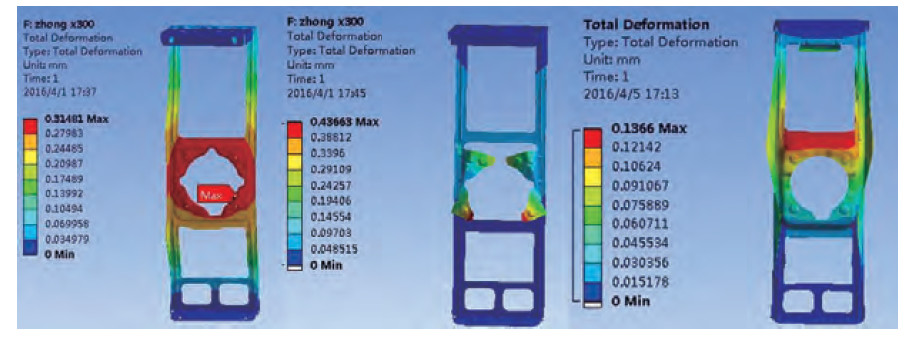

3.3.2 模擬實(shí)際工作形變對(duì)比

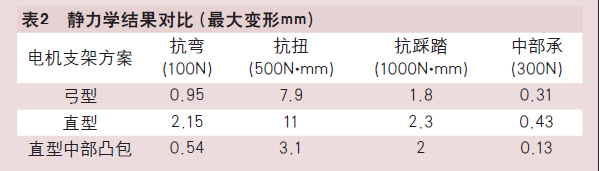

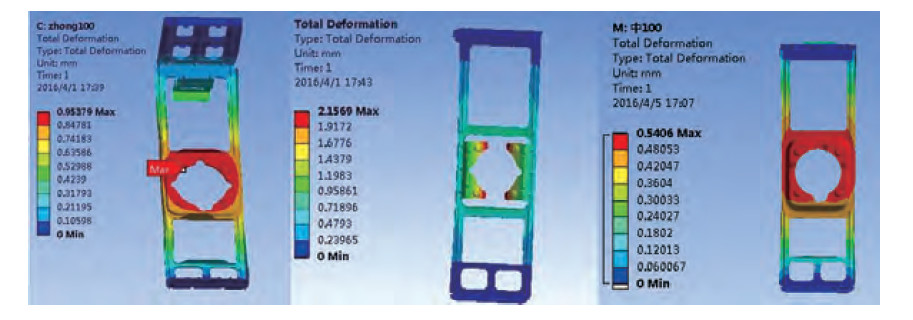

模擬實(shí)際工作變形對(duì)比見(jiàn)表2、圖6~圖9。

圖6 抗彎形變?cè)茍D

圖7 抗扭形變?cè)茍D

圖8 抗踩踏形變?cè)茍D

圖9 中部承載形變?cè)茍D

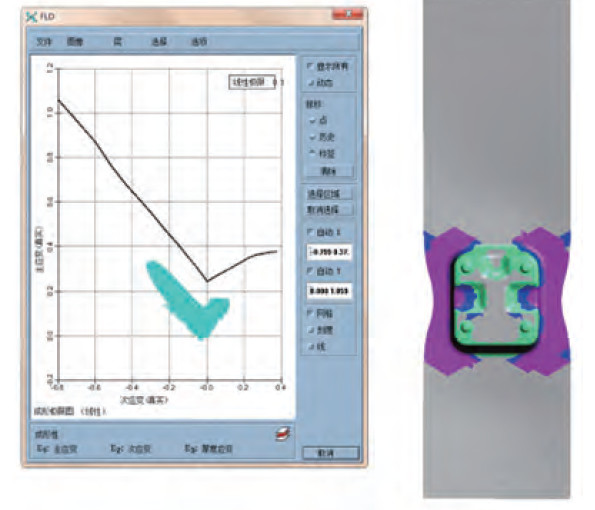

3.4 成形分析

在沖壓件設(shè)計(jì)前期,需要進(jìn)行成形分析。進(jìn)行成形分析主要是為了利用數(shù)值模擬技術(shù)預(yù)測(cè)設(shè)計(jì)的零件在成形加工時(shí)是否存在破裂的現(xiàn)象或者其他加工問(wèn)題。通常根據(jù)原始屈服函數(shù)和相關(guān)的流動(dòng)規(guī)律計(jì)算每個(gè)步驟的應(yīng)力和應(yīng)變場(chǎng),并引入適當(dāng)?shù)牧芽p標(biāo)準(zhǔn)。

對(duì)于模擬出現(xiàn)破裂的判據(jù)很多,如成形極限圖、成形極限應(yīng)力圖、最大變薄率、應(yīng)變率突變準(zhǔn)則、厚度梯度準(zhǔn)則等,最常用的判斷依據(jù)是成形極限圖[4]。

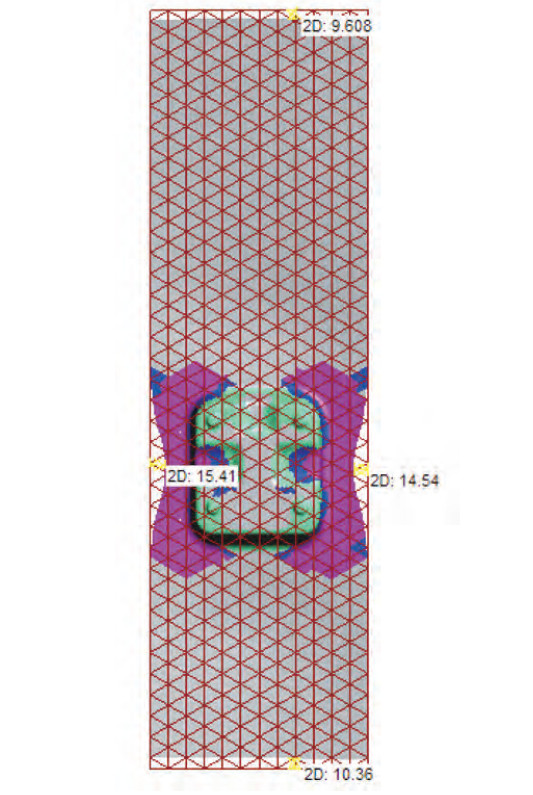

為確認(rèn)直型電機(jī)支架(中間凸包)是否可以加工,需要對(duì)其進(jìn)行成形分析,保證方案的可行性。首先需要導(dǎo)入模型,對(duì)模型的材料屬性進(jìn)行設(shè)置。材料屬性設(shè)置好后,對(duì)模型進(jìn)行前處理,導(dǎo)入Dynaform軟件中進(jìn)行分析,分析結(jié)果主要看成形極限圖,如圖10所示。從圖10中可以看出,在零件成形過(guò)程中無(wú)拉裂出現(xiàn),零件設(shè)計(jì)合理。為保證下料尺寸足夠,同時(shí)不影響生產(chǎn),分析其走料情況,如圖11所示。

圖10 成形極限圖

圖11 走料圖

4、加工方式的選擇

現(xiàn)有常見(jiàn)的工藝加工方式包括單沖模,連續(xù)模和三次元。

單沖模是無(wú)導(dǎo)向裝置的沖裁模和成形模[3]。根據(jù)單個(gè)零件的工序流程,每個(gè)機(jī)床只負(fù)責(zé)完成一個(gè)工序,加工效率較低,精度不高,難以保證大批量零件的一致性,但是其維修成本低,適合中小批零件的加工。

連續(xù)模是用不同結(jié)構(gòu)類(lèi)型的多工位模具,直接從板、條、帶、卷材等不同原材料上,一模成形沖制出各種復(fù)雜形狀的沖裁件和立體成形件的模具結(jié)構(gòu)形式[5]。當(dāng)連續(xù)模工作時(shí),壓力機(jī)完成一個(gè)行程,連續(xù)模上的不同工位分別完成所需要的全部沖壓作業(yè)。當(dāng)原材料在進(jìn)給方向上連續(xù)通過(guò)模具中的所有工位時(shí),完成一個(gè)行程或一組沖壓部件。因此,當(dāng)連續(xù)模生產(chǎn)時(shí),不僅效率高,而且制造的部件具有良好的一致性和高互換性,更便于實(shí)現(xiàn)生產(chǎn)的無(wú)人化、機(jī)械化、自動(dòng)化和操作安裝性。與其他類(lèi)型的模具相比,多工位連續(xù)模結(jié)構(gòu)復(fù)雜,難以制造和維護(hù),并且成本高,其結(jié)構(gòu)設(shè)計(jì)時(shí)需要預(yù)留連料點(diǎn),否則無(wú)法實(shí)現(xiàn),而且連續(xù)模頭尾兩件是廢件。

三次元是采用機(jī)械手進(jìn)行連續(xù)生產(chǎn)。每個(gè)工位完成一個(gè)工序,每個(gè)工位與工位之間用機(jī)械手移動(dòng),生產(chǎn)效率高[6]。其優(yōu)點(diǎn)是加工后的零件不僅具有良好的一致性和高互換性,而且便于生產(chǎn)中的機(jī)械化和自動(dòng)化。缺點(diǎn)是設(shè)備成本高、需要長(zhǎng)期維護(hù),同時(shí)需要更高的設(shè)計(jì)要求。

在實(shí)際應(yīng)用中,選用哪種結(jié)構(gòu),通常要根據(jù)交貨期T、質(zhì)量Q、成本C三要素權(quán)衡確定[4],同時(shí)也需要考慮到公司內(nèi)部現(xiàn)有的生產(chǎn)線,不能因?yàn)椴捎眠B續(xù)模導(dǎo)致現(xiàn)有生產(chǎn)線必須改造。在現(xiàn)有的成形技術(shù)水平與條件下,在保證沖壓件質(zhì)量的基礎(chǔ)上,最短的生產(chǎn)周期和最低的制造成本是模具選擇的基本原則。正常情況下,零件尺寸處于中小級(jí)別的薄板沖壓件,在條件允許的條件下最好選用合適的連續(xù)模沖制。使用連續(xù)模在大多數(shù)情況下都能達(dá)到?jīng)_件的質(zhì)量要求,但需求量小時(shí)則未必經(jīng)濟(jì)合算。多工位連續(xù)模只有在大批量生產(chǎn)時(shí)才能顯示出明顯的優(yōu)勢(shì)。在選擇零件加工方式時(shí),有必要估算該零件的總產(chǎn)量,這樣更容易取得更好的經(jīng)濟(jì)效益。

某外機(jī)現(xiàn)階段的規(guī)劃是后續(xù)可覆蓋現(xiàn)有量產(chǎn)26、35的所有殼體和50的部分殼體1/2/3級(jí)能效機(jī)型,同時(shí)兼容和出口技術(shù)部大部分出口樣機(jī)的要求,且電機(jī)支架屬于通用件,在不同殼體都能通用。結(jié)合現(xiàn)有的生產(chǎn)線體,對(duì)于電機(jī)支架來(lái)說(shuō),連續(xù)模生產(chǎn)能夠?qū)崿F(xiàn)利益的最大化。表3給出了公司生產(chǎn)基地電機(jī)支架的加工方式。

5、結(jié)論

針對(duì)空調(diào)室外機(jī)電機(jī)支架設(shè)計(jì),從多個(gè)維度進(jìn)行驗(yàn)證,以下結(jié)論可供參考:

(1)從約束模態(tài)剛度結(jié)果對(duì)比分析可以看出,直型(中部凸包)電機(jī)支架剛度優(yōu)于弓形電機(jī)支架,弓形電機(jī)支架剛度明顯優(yōu)于直型電機(jī)支架;

(2)從各工況下仿真的靜力強(qiáng)度分析可以看出,直型(中部凸包)電機(jī)支架優(yōu)于弓形電機(jī)支架和直型電機(jī)支架;

經(jīng)過(guò)剛性、模態(tài)、多方位模擬實(shí)際工作的靜載荷分析,直型電機(jī)支架(中部凸包)的剛度、振動(dòng)模態(tài)振型、靜載荷變形與應(yīng)力均優(yōu)于弓型電機(jī)支架和直型電機(jī)支架。采用直型電機(jī)支架(中間凸包)可以有效提高減振、降噪的可能性。

參考文獻(xiàn)

[1] 宋永喜. 空調(diào)室外機(jī)振動(dòng)噪音的傳遞路徑研究[D]. 昆明: 昆明理工大學(xué), 2016,(3).

[2] 招偉. 空調(diào)室外機(jī)噪聲源的系統(tǒng)分析與確定[J]. 制冷與空調(diào),2007,7(2):24-28.

[3] 趙廣平, 劉小紅. 模具設(shè)計(jì)[M]. 江西: 江西高校出版社, 2008.8.

[4] 王喜. 成形極限應(yīng)力圖及其在多道次拉深成形中的應(yīng)用研究[D].南京:南京航空航天大學(xué), 2006.(2).

[5] 張正修, 李欠娃. 多工位連續(xù)模的類(lèi)型、結(jié)構(gòu)及制造[J]. 鍛壓裝備與制造技術(shù), 2002,37(5):58-62.

[6] 黃偉. 三次元送料機(jī)械手的設(shè)計(jì)與軌跡的規(guī)劃和優(yōu)化[D]. 山西太原: 中北大學(xué), 2015.(1).